Supertwardy materiał narzędziowy odnosi się do supertwardego materiału, który może być używany jako narzędzie skrawające. Obecnie można go podzielić na dwie kategorie: diamentowy materiał narzędziowy i regularny azotek boru. Istnieje pięć głównych odmian nowych materiałów, które zostały zastosowane lub są obecnie testowane.

(1) Naturalny i sztuczny syntetyczny duży pojedynczy kryształ diamentu

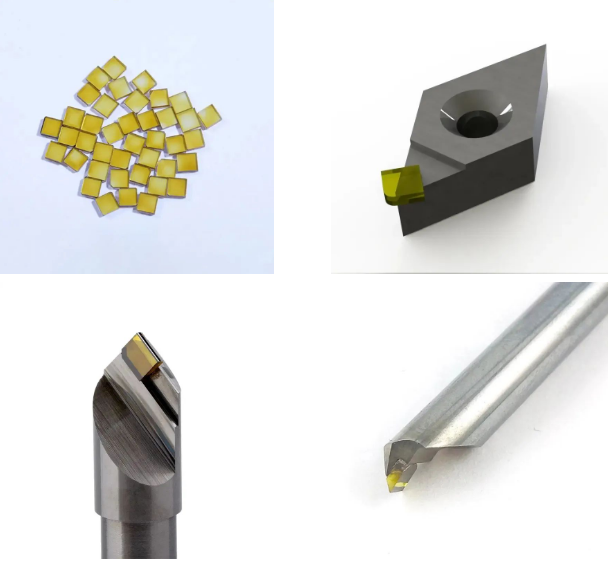

(2) Ostrze polidiamentowe (PCD) i kompozytowe ostrze polidiamentowe (PDC)

(3) Diament CVD

(4) Polikrystaliczny sześcienny borowo-amoniakalny; (PCBN)

(5) Powłoka CVD sześcienna borowo-amoniakowa

1. Naturalny i syntetyczny duży, pojedynczy kryształ diamentu

Naturalny diament ma jednorodną strukturę krystaliczną bez wewnętrznych granic ziaren, dzięki czemu krawędź narzędzia teoretycznie może osiągnąć gładkość atomową i ostrość, zapewniając jednocześnie wysoką zdolność skrawania, wysoką precyzję i niewielką siłę skrawania. Twardość, odporność na zużycie i korozję oraz stabilność chemiczna naturalnego diamentu zapewniają długą żywotność narzędzia, pozwalają na długie normalne skrawanie i zmniejszają wpływ zużycia narzędzia na dokładność obrabianych elementów. Wysoka przewodność cieplna pozwala obniżyć temperaturę skrawania i odkształcenia termiczne elementów. Doskonałe właściwości naturalnego, dużego, monokrystalicznego diamentu spełniają większość wymagań dotyczących precyzyjnego i ultraprecyzyjnego skrawania materiałów narzędziowych. Pomimo wysokiej ceny, diament ten jest nadal uznawany za idealny materiał na narzędzia precyzyjne i ultraprecyzyjne. Może być szeroko stosowany w obróbce reaktorów jądrowych i innych zaawansowanych technologicznie obszarach, takich jak lustra, pociski i rakiety, podłoża dysków twardych komputerów, akceleratory elektronowe, obróbka z najwyższą precyzją, a także tradycyjne części zegarków, biżuteria, długopisy, opakowania, dekoracje metalowe itp. Ponadto może być również używany do produkcji skalpeli do neurochirurgii, ultracienkich ostrzy biologicznych i innych narzędzi medycznych. Obecny rozwój technologii wysokich temperatur i ciśnień umożliwia uzyskanie dużego monokryształu diamentu o określonej wielkości. Zaletą tego diamentowego materiału narzędziowego jest jego dobra wielkość, kształt i spójność, czego nie można osiągnąć w przypadku naturalnych diamentów. Ze względu na niedobór dużych ilości naturalnych diamentów, wysoką cenę, syntetyczny monokryształ diamentu o dużych cząstkach w ultraprecyzyjnym procesie cięcia jako naturalny substytut dużego monokryształu diamentu, jego zastosowanie będzie szybko się rozwijać.

2. Diament polikrystaliczny (PCD) i diament polikrystaliczny w kompozytowej tarczy (PDC) w porównaniu z dużym diamentem monokrystalicznym jako materiałem narzędziowym. Diament polikrystaliczny (PCD) i diament polikrystaliczny w kompozytowej tarczy (PDC) mają następujące zalety: (1) nieuporządkowane ułożenie ziaren, izotropowość, brak powierzchni łupliwej. W związku z tym nie przypominają dużego diamentu monokrystalicznego o różnej wytrzymałości powierzchni kryształu i twardości.

A odporność na zużycie jest bardzo różna, ponieważ powierzchnia jest rozszczepiona i krucha.

(2) charakteryzuje się wysoką wytrzymałością, zwłaszcza w przypadku materiału narzędziowego PDC, dzięki zastosowaniu matrycy węglikowej i wysokiej odporności na uderzenia. Uderzenie powoduje jedynie drobne pękanie ziaren, a nie duże załamanie, jak w przypadku diamentu monokrystalicznego. Dzięki temu narzędzia PCD lub PDC mogą być używane nie tylko do precyzyjnego cięcia i zwykłej obróbki półprecyzyjnej, ale także do obróbki zgrubnej i przerywanej (takiej jak frezowanie itp.), co znacznie rozszerza zakres zastosowań diamentowych materiałów narzędziowych.

(3) Duże narzędzia PDC można przygotować tak, aby spełniały wymagania dużych narzędzi obróbczych, takich jak frezy.

(4) Możliwe jest wykonanie specjalnych kształtów, aby sprostać wymaganiom różnych procesów obróbki. Dzięki udoskonaleniu technologii obróbki i obróbki kęsów narzędzi PDC, takich jak cięcie iskrą elektryczną i laserowe, możliwe jest przetwarzanie i formowanie kęsów ostrzy o kształcie trójkątnym, jodełkowym, szczytowym i innych niestandardowych. Aby sprostać wymaganiom specjalistycznych narzędzi skrawających, kęsy narzędzi PDC mogą być również projektowane jako owinięte, warstwowe i rolowane.

(5) Wydajność produktu można zaprojektować lub przewidzieć, a produktowi nadać niezbędne właściwości, aby dostosować go do jego konkretnego zastosowania. Na przykład, wybór drobnoziarnistego materiału narzędzia PDC może poprawić jakość krawędzi narzędzia; gruboziarnisty materiał narzędzia PDC może poprawić trwałość narzędzia.

Podsumowując, wraz z rozwojem materiałów narzędziowych PCD i PDC, zastosowanie narzędzi PCD i PDC szybko rozszerzyło się na wiele procesów produkcyjnych.

Przemysł jest szeroko stosowany w metalach nieżelaznych (aluminium, stopy aluminium, miedź, stop miedzi, stop magnezu, stop cynku itp.), węgliku, ceramice, materiałach niemetalowych (tworzywo sztuczne, twarda guma, pręty węglowe, drewno, produkty cementowe itp.), materiałach kompozytowych (takich jak tworzywa sztuczne wzmocnione włóknem CFRP, kompozyty o osnowie metalowej MMC). Obróbka skrawaniem, szczególnie w przemyśle samochodowym i przetwórstwa drewna, stała się wysokowydajną alternatywą dla tradycyjnego węglika.

Czas publikacji: 27 marca 2025 r.