Wraz z rozwojem produkcji i transformacją w sektorze zaawansowanych technologii, szybki rozwój w dziedzinie czystej energii, półprzewodników i fotowoltaiki, a także wysoka wydajność i precyzja obróbki narzędzi diamentowych, zwiększają popyt. Jednak sztuczny proszek diamentowy, będący najważniejszym surowcem, charakteryzuje się niską siłą trzymania matrycy, co powoduje, że żywotność narzędzi węglikowych jest krótka. Aby rozwiązać te problemy, przemysł zazwyczaj stosuje powłokę powierzchniową z proszku diamentowego z metalami, aby poprawić właściwości powierzchni, zwiększyć trwałość i poprawić ogólną jakość narzędzia.

Metoda powlekania powierzchni proszkiem diamentowym obejmuje szereg procesów, w tym powlekanie chemiczne, galwanizację, napylanie magnetronowe, powlekanie przez parowanie próżniowe, reakcję rozrywania na gorąco itp., w tym powlekanie chemiczne i powlekanie z wykorzystaniem dojrzałego procesu, równomierne powlekanie, możliwość dokładnej kontroli składu i grubości powłoki, zalety dostosowanego powlekania, stały się dwiema najczęściej stosowanymi technologiami w branży.

1. galwanizacja chemiczna

Chemiczne powlekanie diamentowym proszkiem polega na umieszczeniu obrobionego proszku diamentowego w roztworze powłoki chemicznej i osadzeniu jonów metalu w roztworze powłoki poprzez działanie środka redukującego w roztworze powłoki chemicznej, tworząc gęstą powłokę metaliczną. Obecnie najpowszechniej stosowaną metodą chemicznego powlekania diamentem jest chemiczne niklowanie z wykorzystaniem stopu dwuskładnikowego fosforu (Ni-P), zwanego potocznie niklowaniem chemicznym.

01 Skład roztworu do chemicznego niklowania

Skład roztworu do galwanizacji chemicznej ma decydujący wpływ na płynny przebieg, stabilność i jakość powłoki w wyniku reakcji chemicznej. Zazwyczaj zawiera on sól główną, reduktor, kompleksator, bufor, stabilizator, przyspieszacz, surfaktant i inne składniki. Proporcje każdego składnika muszą być starannie dobrane, aby uzyskać najlepszy efekt powłoki.

1. Główna sól: zwykle siarczan niklu, chlorek niklu, kwas nikloaminosulfonowy, węglan niklu itp., jej główną rolą jest zapewnienie źródła niklu.

2. Środek redukujący: dostarcza głównie wodór atomowy, redukuje Ni2+ w roztworze galwanicznym do Ni i osadza go na powierzchni cząstek diamentu, który jest najważniejszym składnikiem roztworu galwanicznego. W przemyśle jako środek redukujący stosuje się głównie wtórny fosforan sodu, charakteryzujący się silnymi właściwościami redukcyjnymi, niskim kosztem i dobrą stabilnością galwaniczną. Układ redukcyjny umożliwia chemiczne galwanizowanie w niskiej i wysokiej temperaturze.

3. Środek złożony: roztwór powlekający może wytrącać osad, zwiększać stabilność roztworu powlekającego, wydłużać żywotność roztworu galwanicznego, poprawiać szybkość osadzania niklu, poprawiać jakość warstwy powłoki, ogólnie rzecz biorąc, stosuje się kwas bursztynowy, kwas cytrynowy, kwas mlekowy i inne kwasy organiczne oraz ich sole.

4. Inne składniki: stabilizator może hamować rozkład roztworu galwanicznego, ale ponieważ wpływa na wystąpienie reakcji chemicznego galwanizowania, należy go stosować z umiarem; bufor może wytwarzać jony H+ podczas reakcji chemicznego niklowania, aby zapewnić ciągłą stabilność pH; środek powierzchniowo czynny może zmniejszać porowatość powłoki.

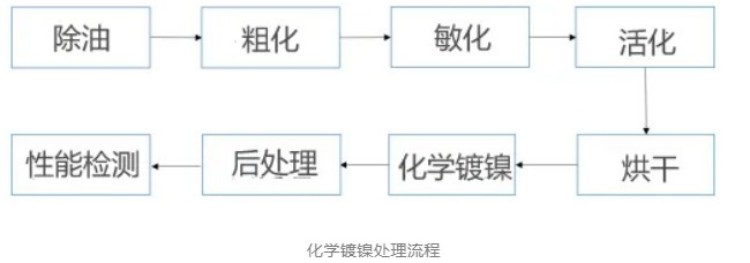

02 Proces niklowania chemicznego

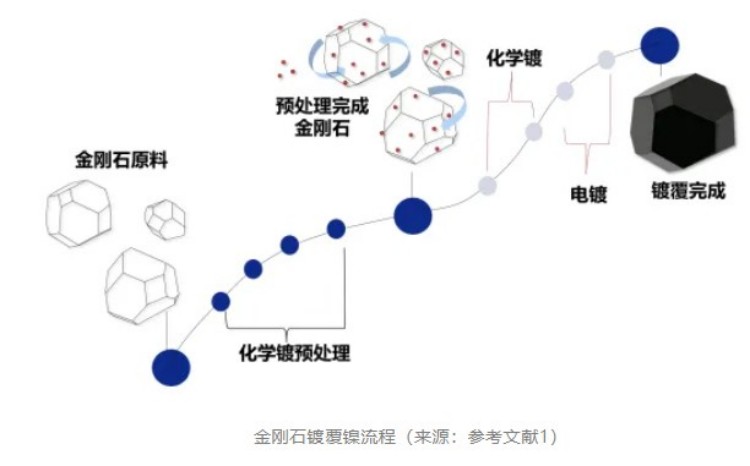

Chemiczne powlekanie systemu podfosforanu sodu wymaga, aby matryca miała określoną aktywność katalityczną. Ponieważ sama powierzchnia diamentu nie posiada centrum aktywności katalitycznej, należy ją poddać wstępnej obróbce przed chemicznym powlekaniem proszkiem diamentowym. Tradycyjna metoda wstępnego powlekania chemicznego polega na usunięciu oleju, zgrubieniu, sensytyzacji i aktywacji.

(1) Usuwanie oleju, zgrubienie: usuwanie oleju ma na celu głównie usunięcie oleju, plam i innych zanieczyszczeń organicznych z powierzchni proszku diamentowego, aby zapewnić ścisłe dopasowanie i dobrą wydajność późniejszej powłoki. Zgrubienie może powodować powstawanie drobnych wżerów i pęknięć na powierzchni diamentu, zwiększając jego chropowatość, co nie tylko sprzyja adsorpcji jonów metali w tym miejscu, ułatwia późniejsze powlekanie chemiczne i galwaniczne, ale także tworzy stopnie na powierzchni diamentu, zapewniając korzystne warunki do wzrostu warstwy metalu powlekanego chemicznie lub galwanicznie.

Zazwyczaj w etapie usuwania oleju stosuje się NaOH i inne roztwory alkaliczne jako roztwór do usuwania oleju, a w etapie zgrubienia, kwas azotowy i inne roztwory kwasów służą jako surowy roztwór chemiczny do wytrawiania powierzchni diamentu. Dodatkowo, te dwa połączenia powinny być stosowane z ultradźwiękową maszyną czyszczącą, co sprzyja poprawie wydajności usuwania oleju i zgrubienia proszku diamentowego, oszczędza czas w procesie usuwania oleju i zgrubienia oraz zapewnia skuteczne usunięcie oleju i zgrubienia.

(2) Uczulanie i aktywacja: proces uczulania i aktywacji jest najważniejszym etapem całego procesu galwanizacji chemicznej, który jest bezpośrednio związany z możliwością przeprowadzenia galwanizacji. Uczulanie ma na celu adsorpcję łatwo utleniających się substancji na powierzchni proszku diamentowego, który nie ma zdolności autokatalitycznych. Aktywacja ma na celu adsorpcję utleniania kwasu podfosforowego i katalitycznie aktywnych jonów metali (takich jak metaliczny pallad) podczas redukcji cząstek niklu, co przyspiesza osadzanie powłoki na powierzchni proszku diamentowego.

Ogólnie rzecz biorąc, czas obróbki sensybilizacji i aktywacji jest zbyt krótki, tworzenie się punktu palladowego na powierzchni diamentu jest mniejsze, adsorpcja powłoki jest niewystarczająca, warstwa powłoki łatwo odpada lub trudno jest utworzyć pełną powłokę, a czas obróbki jest zbyt długi, co spowoduje utratę punktu palladowego. Dlatego najlepszy czas obróbki sensybilizacji i aktywacji wynosi 20~30 minut.

(3) Niklowanie chemiczne: proces niklowania chemicznego zależy nie tylko od składu roztworu powlekającego, ale także od temperatury roztworu powlekającego i wartości pH. W tradycyjnym niklowaniu chemicznym w wysokiej temperaturze, temperatura wynosi 80–85°C. Powyżej 85°C łatwo o rozkład roztworu powlekającego, a przy temperaturze poniżej 85°C, szybkość reakcji jest szybsza. Wraz ze wzrostem pH, szybkość osadzania się powłoki wzrasta, ale pH powoduje również tworzenie się osadów soli niklu, co hamuje szybkość reakcji chemicznej. Dlatego w procesie niklowania chemicznego, poprzez optymalizację składu i proporcji roztworu powlekającego, warunków procesu, kontroluje się szybkość osadzania powłoki chemicznej, gęstość powłoki, odporność powłoki na korozję, metodę gęstości powłoki oraz powlekanie proszkiem diamentowym, aby sprostać zapotrzebowaniu przemysłu.

Ponadto pojedyncza warstwa może nie osiągnąć idealnej grubości i mogą pojawić się pęcherzyki, dziurki i inne defekty. Dlatego w celu poprawy jakości powłoki i zwiększenia rozproszenia powlekanego proszku diamentowego należy nałożyć wiele warstw.

2. niklowanie elektrolityczne

Obecność fosforu w warstwie powłoki po chemicznym niklowaniu diamentowym prowadzi do słabego przewodnictwa elektrycznego, co utrudnia proces ładowania piasku narzędzia diamentowego (proces utrwalania cząstek diamentu na powierzchni matrycy). Warstwa powłoki bez fosforu może być zatem stosowana w procesie niklowania. Procedura polega na umieszczeniu proszku diamentowego w roztworze powłoki zawierającym jony niklu. Cząsteczki diamentu stykają się z ujemną elektrodą mocy, tworząc katodę. Blok niklu zanurzony w roztworze powłoki i połączony z dodatnią elektrodą mocy staje się anodą. W wyniku reakcji elektrolitycznej wolne jony niklu w roztworze powłoki ulegają redukcji do atomów na powierzchni diamentu, a atomy te wrastają w powłokę.

01 Skład roztworu galwanicznego

Podobnie jak roztwór do galwanizacji chemicznej, roztwór galwaniczny dostarcza jony metalu niezbędne do procesu galwanizacji i kontroluje proces osadzania niklu, aby uzyskać wymaganą powłokę metaliczną. Jego główne składniki to sól główna, substancja czynna anody, substancja buforująca, dodatki itd.

(1) Główna sól: głównie siarczan niklu, aminosulfonian niklu itp. Ogólnie rzecz biorąc, im wyższe stężenie głównej soli, tym szybsza dyfuzja w roztworze galwanicznym, tym wyższa wydajność prądowa, szybkość osadzania metalu, ale ziarna powłoki staną się grube, a stężenie głównej soli zmniejszy się, gorsza przewodność powłoki i będzie trudna do kontrolowania.

(2) Aktywny środek anodowy: ponieważ anoda jest łatwa do pasywacji, łatwo ulega słabemu przewodnictwu, co wpływa na równomierność rozkładu prądu, konieczne jest dodanie chlorku niklu, chlorku sodu i innych środków jako aktywatora anodowego w celu promowania aktywacji anody i poprawy gęstości prądu pasywacji anody.

(3) Środek buforujący: podobnie jak roztwór do galwanizacji chemicznej, środek buforujący może utrzymywać względną stabilność roztworu do galwanizacji i pH katody, dzięki czemu może ono wahać się w dopuszczalnym zakresie procesu galwanizacji. Typowymi środkami buforującymi są kwas borowy, kwas octowy, wodorowęglan sodu itp.

(4) Inne dodatki: w celu poprawy jakości powłoki należy dodać odpowiednią ilość środka nabłyszczającego, środka wyrównującego, środka zwilżającego i innych dodatków, zgodnie z wymaganiami powłoki.

02 Diamentowy galwanizowany przepływ niklu

1. Wstępna obróbka przed galwanizacją: diament często nie przewodzi prądu i wymaga pokrycia warstwą metalu za pomocą innych procesów powlekania. Metoda galwanizacji chemicznej jest często stosowana do wstępnego powlekania i pogrubiania warstwy metalu, dlatego jakość powłoki chemicznej w pewnym stopniu wpływa na jakość powłoki. Ogólnie rzecz biorąc, zawartość fosforu w powłoce po galwanizacji chemicznej ma duży wpływ na jej jakość, a powłoka o wysokiej zawartości fosforu charakteryzuje się stosunkowo lepszą odpornością na korozję w środowisku kwaśnym. Powierzchnia powłoki charakteryzuje się większym wybrzuszeniem, dużą chropowatością i brakiem właściwości magnetycznych. Powłoka o średniej zawartości fosforu charakteryzuje się zarówno odpornością na korozję, jak i zużycie; powłoka o niskiej zawartości fosforu charakteryzuje się stosunkowo lepszą przewodnością.

Ponadto, im mniejszy rozmiar cząstek proszku diamentowego, tym większa powierzchnia właściwa. Podczas powlekania proszek diamentowy łatwo unosi się w roztworze galwanicznym, co powoduje wycieki, galwanizację i zjawisko luźnej warstwy powłoki. Przed powlekaniem należy kontrolować zawartość fosforu i jakość powłoki, kontrolować przewodność i gęstość proszku diamentowego, aby poprawić łatwość unoszenia się proszku.

2. Niklowanie: obecnie w procesie galwanizacji proszkiem diamentowym często stosuje się metodę walcowania, tzn. do butelkowania dodaje się odpowiednią ilość roztworu galwanicznego, a następnie pewną ilość sztucznego proszku diamentowego do roztworu galwanicznego. Obrót butelki powoduje, że proszek diamentowy w butelce toczy się. Jednocześnie elektroda dodatnia jest połączona z blokiem niklu, a elektroda ujemna z proszkiem diamentowym. Pod wpływem pola elektrycznego jony niklu, wolne od roztworu galwanicznego, tworzą metaliczny nikiel na powierzchni sztucznego proszku diamentowego. Metoda ta wiąże się jednak z problemami niskiej wydajności i nierównomiernego powlekania, dlatego opracowano metodę elektrod obrotowych.

Metoda wirującej elektrody polega na obracaniu katody podczas powlekania proszkiem diamentowym. W ten sposób można zwiększyć powierzchnię styku elektrody z cząsteczkami diamentu, poprawić jednorodność przewodności między cząsteczkami, wyeliminować nierównomierne nakładanie powłoki i zwiększyć wydajność produkcji niklowania diamentowego.

krótkie podsumowanie

Jako główny surowiec do produkcji narzędzi diamentowych, modyfikacja powierzchni mikroproszkiem diamentowym stanowi istotny sposób na zwiększenie siły wiązania matrycy i wydłużenie żywotności narzędzi. Aby poprawić szybkość ładowania narzędzi diamentowych, na powierzchnię mikroproszku diamentowego zazwyczaj nakłada się warstwę niklu i fosforu, aby uzyskać określoną przewodność, a następnie pogrubia się ją poprzez niklowanie, co dodatkowo zwiększa przewodność. Należy jednak pamiętać, że sama powierzchnia diamentu nie posiada aktywnego centrum katalitycznego, dlatego przed chemicznym powlekaniem należy ją poddać wstępnej obróbce.

dokumentacja referencyjna:

Liu Han. Badania nad technologią powlekania powierzchni i jakością sztucznego mikroproszku diamentowego [D]. Instytut Technologii Zhongyuan.

Yang Biao, Yang Jun i Yuan Guangsheng. Badanie procesu wstępnej obróbki powierzchni diamentowych [J]. Standaryzacja kosmiczna.

Li Jinghua. Badania nad modyfikacją powierzchni i zastosowaniem sztucznego mikroproszku diamentowego stosowanego w piłach drutowych [D]. Instytut Technologii Zhongyuan.

Fang Lili, Zheng Lian, Wu Yanfei i in. Proces chemicznego niklowania powierzchni sztucznego diamentu [J]. Journal of IOL.

Niniejszy artykuł został przedrukowany w sieci materiałów supertwardych

Czas publikacji: 13 marca 2025 r.